Hiện nay, thép không gỉ là loại vật liệu rất được ưa chuộng. Sản phẩm được ứng dụng tại hầu hết các ngành sản xuất lẫn dân dụng. Bên cạnh đó, thép không gỉ còn có tính thẩm mỹ và độ bền nổi bật so với các loại vật liệu khác. Vậy thép không gỉ có quy trình sản xuất như thế nào? Cùng tìm hiểu ngay qua bài viết dưới đây của Thịnh Phát.

1. Thép không gỉ là gì?

Thép không gỉ

Thép không gỉ có tên tiếng anh là Stainless Steel, đây là một hợp kim của sắt có chứa tối thiểu 10,5% Crom trong thành phần. Loại hợp kim này sẽ ít bị ăn mòn hơn các loại thép thông thường khác.

Do đó, tại các công trình người ta thường sử dụng thép không gỉ để sản xuất máng cáp nhằm mục đích an toàn, tăng độ bền cho dây cáp điện. Để tìm hiểu về các vị trí có thể lắp đặt thang máng cáp, bạn có thể tham khảo đường link dưới đây:

>> https://thinhphatict.com/cac-vi-tri-co-the-lap-dat-thang-mang-cap

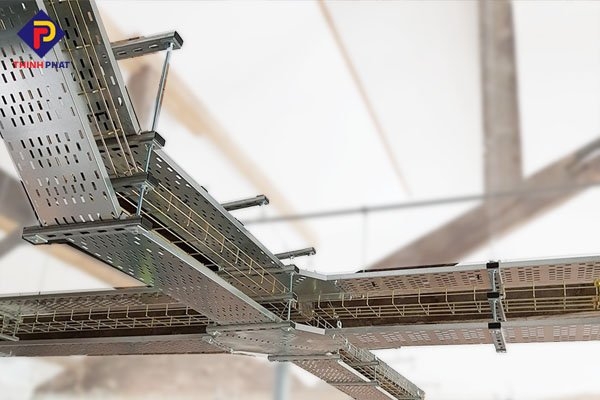

Hệ thống máng cáp

Thép không gỉ còn có một tên gọi khác là inox (bắt nguồn từ tiếng Pháp: inox). Tên gọi của thép không gỉ gắn liền với tên tuổi của một chuyên gia ngành thép người Anh là ông Harry Brearley. Khi vào năm 1913, ông đã sáng chế ra một loại thép đặc biệt có khả năng chịu mài mòn cao, bằng việc giảm hàm lượng carbon xuống và cho crôm vào trong thành phần thép (0.24% C và 12.8% Cr).

Sau đó, thép không gỉ tiếp tục được cải tiến bằng việc cho thêm nguyên tố niken vào để tăng cường khả năng chống ăn mòn và làm mềm hơn để dễ gia công.

2. Quy trình sản xuất thép không gỉ

Để sản xuất ra thép không gỉ sẽ cần trải qua 5 công đoạn là:

- Chuẩn bị nguyên vật liệu

- Nấu chảy

- Cán nóng – Cán nguội thép không gỉ

- Ủ - Tẩy gỉ thép

- Hoàn thiện thành phẩm thép không gỉ

Cùng tìm hiểu ngay quy trình sản xuất thép không gỉ dưới đây!

2.1. Chuẩn bị nguyên vật liệu

Thép không gỉ được thực hiện của một số các yếu tố cơ bản được tìm thấy trong trái đất: quặng sắt, crom, silicon, niken, cacbon, nitơ, và mangan. Tính chất của hợp kim thức đều được thiết kế bằng cách thay đổi số lượng của các yếu tố này. Nitơ, ví dụ, cải thiện tính chất căng như độ dẻo. Nó cũng cải thiện sức đề kháng ăn mòn, mà làm cho nó có giá trị sử dụng trong thép không gỉ song.

>> Xem thêm: Sản phẩm máng cáp 100x50 Thịnh Phát

2.2. Nấu chảy

Quy trình này gồm 4 bước:

Bước 1: Nấu chảy nguyên liệu trong lò hồ quang điện (EAF – Electric Arc Furnace)

Nấu chảy nguyên vật liệu

Nguyên liệu được nấu chảy trong lò hồ quang điện bằng cách cho điện cực carbon tiếp xúc với mảnh vụn thép không gỉ và hợp kim. Dòng điện đi qua làm nhiệt độ của hồ quang lên đến 3500 độ C và nhiệt độ thép nóng chảy lên đến 1800 độ C. Người sản xuất có thể bổ sung thêm carbon, ferrosilicon, oxy, hoặc hỗn hợp khí đốt nhiên liệu để đẩy nhanh quá trình nguyên liệu nóng chảy.

Bước 2: Loại bỏ carbon, lưu huỳnh hoặc nitơ

Sau khi nguyên liệu tan chảy sẽ được chuyển đến giai đoạn AOD – (Argon Oxygen Decarburization). Đây là giai đoạn làm giảm hàm lượng carbon xuống một mức nhất định bằng cách cho hỗn hợp oxy-argon vào và bổ sung thêm một số nguyên tố hợp kim. Hỗn hợp giàu sắt và tỉ lệ hợp kim thấp sẽ tan trong lò hồ quang. Nikel, molybden, ferrochrome cũng được thêm vào trong giai đoạn này.

Bước 3: Điều chỉnh nhiệt độ và thành phần của thép không gỉ

Sản xuất thép không gỉ

Bước này có tác dụng điều chỉnh thành phần hóa học cuối cùng của vật liệu. Tỉ lệ các thành phần ít hay nhiều, đặc tính của vật liệu thuộc nhóm nào sẽ phụ thuộc vào công đoạn này. Thép không gỉ được loại bỏ các tạp chất và đồng hóa nhiệt độ, hóa chất của vật liệu một cách chính xác.

Sau khi đã có được nguyên liệu là thép không gỉ, các đơn vị sẽ tiến hành sản xuất máng cáp từ loại vật liệu này. Vậy quy trình sản xuất máng cáp điện như thế nào? Xem ngay qua video dưới đây nhé:

Quy trình sản xuất máng cáp

Bước 4: Đúc phôi các phiến hoặc thỏi

Vật liệu lúc này ở dạng lỏng và được chuyển đến khu vực đúc phôi để trở thành tấm phôi có kích thước cụ thể.

2.3. Cán nóng – Cán nguội thép không gỉ

Cán thép

Sử dụng các nguyên đã là sản phẩm bán thành phẩm như tấm, hoa, phôi thép hay phiến để gia công kim loại xảy ra ở nhiệt độ trên nhiệt độ tái kết tinh của vật liệu. Ở công đoạn này, các hạt biến dạng kết tinh lại và duy trì cấu trúc ổn định cho các hạt có kích thước gần giống nhau. Điều này giúp thép không bị cứng. Một số nguyên liệu này được tiếp tục gia công làm giảm độ dày thành tấm hoặc kéo thành ống hoặc dây inox gọi là cán nguội. Với sự trợ giúp của máy móc với trục làm việc có đường kính nhỏ hoặc rất nhỏ, phù hợp cho việc cán nguội các tấm thép không gỉ thành các sản phẩm đa dạng kích thước.

2.4. Ủ - Tẩy gỉ thép

Giai đoạn này giúp khôi phục lại các đặc tính vật liệu sau khi cán nguội. Bằng cách xử lý nhiệt để ổn định các cấu trúc tinh thể thép vốn đã bị biến dạng hoặc xô lệch trong suốt quá trình cán. Sau đó, sản phẩm được đi qua hỗn hợp axit tẩy rửa và làm sạch với nước rửa áp suất cao nhằm lấy đi những vết gỉ. Công đoạn này giúp loại bỏ đi các khiếm khuyết của sản phẩm, và tạo ra một sản phẩm với tính chất cơ lý hoàn hảo. Ngoài ra, bước này còn giúp tạo ra lớp bảo vệ mỏng (Ô-xit Crôm) cho sản phẩm.

>> Xem thêm: Công ty sản xuất trực tiếp máng cáp, thang cáp tại Hà Nội

Thang máng cáp vận chuyển vào Bình Phước

2.5. Hoàn thiện thành phẩm thép không gỉ

Sau các giai đoạn trên, thép không gỉ được cắt thành các hình dạng cụ thể và đa dạng, phù hợp với nhiều ứng dụng khác nhau trong đời sống.

Quý khách hàng có nhu cầu báo giá máng cáp và phụ kiện tại Hà Nội & TP.Hồ Chí Minh, vui lòng liên hệ theo thông tin sau đây để được hỗ trợ nhanh nhất:

CÔNG TY TNHH THƯƠNG MẠI VÀ ĐẦU TƯ XÂY DỰNG THỊNH PHÁT

Sản xuất vật tư phụ trợ cơ điện và xây dựng từ năm 2005

Trụ sở chính & Nhà máy 1: Lô 5, Yên Phúc, CCN Biên Giang, Phường Biên Giang, Quận Hà Đông, TP. Hà Nội

Nhà máy 2: Lô CN 3-1 CCN Yên Dương, Ý Yên, Nam Định

CN phía Nam: 300B/2, đường ĐT 743, khu phố 1B, P.An Phú, TP.Thuận An, Bình Dương

Hotline: 0936 014 066

Email: info@thinhphatict.com